我国《著作权法》规定,著作权人对其作品和计算机软件享有著作权,包括发表权、署名权、修改权、复制权、信息网络传播权等。著作权人可以禁止:以各种形式对其作品(文字、图片、板式样式)进行复制、模仿、抄袭,通过信息网络加以公开传播,复制、调用、等侵权行为,侵权人应当赔偿损失。任何企业、个人和其他组织,未经远征授权许可,不得有任何形式的复制、修改、抄录、转载、链接、转帖远征发布的文字、图片、板式样式。对于剽窃远征文字、图片、板式样式的现象,我们将通过法律途径解决侵权问题!

|

转炉除尘灰综合利用技术研究与应用转炉炼钢的过程中大量的除尘灰泥会伴随产生,这些除尘灰泥中的Fe、CaO和MgO都是炼钢过程中的有用成分,含量也较高,是可以循环利用的宝贵资源。充分利用这部分资源,不但可缓解资源的缺乏,降低冶炼的成本,还能一定程度解决废料产生的资源浪费和环境污染等等的现象,能有效推进钢铁业的可持续发展。 现阶段,钢铁厂处理转炉除尘灰泥的办法有,一是将其配入到含铁原料中,通过烧结工序作为高炉原料。二是通过加入粘合剂压块处理作为转炉造渣剂和冷却剂的使用。还有一部分企业在进行直接还愿和用作脱磷剂等方法的研究和应用。 转炉一次产生的除尘灰泥含铁量在45%以上,其中还含有10-20%的CaO,受到转炉所加废钢等辅料质量的影响,除尘灰泥中P、S和Zn的含量波动0幅度大。 转炉除尘灰泥利用技术 直接返烧结配料 转炉除尘污泥作为烧结配料处理方式,常常利用转炉湿法除尘产生的污泥,将污泥制成15-45%的泥浆,替代清水加到烧结混合机中参与烧结配料。

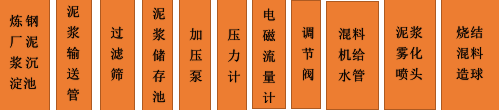

(转炉尘泥直接用于烧结的工艺流程图) 此方法在操作的过程中需要保证稳定的尘泥浓度,浓度波动大,造的生球合格率低,很容易影响到生产过程的稳定性和连续性。 另一种方式是将尘泥干燥之后,运至烧结进行配料。 转炉除尘干灰直接返烧结配料的方式更为简单,只需将除尘干灰运输至烧结厂与铁精粉配料。该法不需新增设备,但粒度过细、易自然的干灰对烧结矿质量的控制和热量的平衡不利,同时除尘灰中含有的有害杂质在烧结过程中难以有效的去除,过细的除尘干灰对烧结过程的透气性有很大影响,造成烧结配料和稳定操作困难。 转炉除尘灰泥作为烧结配料使用均存在导致烧结利用系数低、能耗高、烧结矿质量下降等问题。从能源消耗方面分析,除尘灰作为配料生产烧结矿,进入高炉还原为铁水,最终进入转炉,而转炉冶炼还需额外增加一定量冷却剂,该工艺的线路不是最为经济的。且整个处理的过程中,除尘灰泥中的杂志会对烧结、高炉工序正常生产产生影响,这也是除尘灰泥作为烧结配料配比不能过大的主要原因。 转炉一次除尘灰泥之间返回转炉炼钢 转炉一次除尘灰泥中较高的TFe、CaO含量对转炉炼钢说来都是有用成分。将一次除尘灰泥压块后用作转炉造渣剂和冷却剂,替代铁矿石、烧结矿或废钢,是除尘灰泥综合利用直接有效的方法。 热压块工艺 利用转炉除尘灰的自然特性,将粉尘加热,利用其在高温下的塑性,经高压压球机压成块,然后在氮气密封状态下冷却返回转炉使用。该工艺主要是不需额外添加粘结剂,粉尘团块的强度也很高,由于在氮气气氛下工作,团块中的氧化钙未能与空气中的水分进行接触,因为避免了氧化钙水合反应引起的团块强度降低甚至粉化的问题。该工艺的不足之处为热压块生产需要在高温与隔绝空气的条件下进行,对设备和工艺的控制要求很高,一次性投资大,工艺条件苛刻,热压装置运行成本高,设备故障率高。该工艺在国外运行的较为成功。我国因运行后设备故障率高,于2003年停用。 冷固压球工艺 冷固压球工艺是近年应用发展较为迅速的一种工艺,该工艺将转炉除尘灰泥配加一定比例的氧化铁皮与铁粉粘合剂一起送入混料机混合,利用高压球机压制成球送入成品仓进行烘干硬化处理后返炼钢使用。该工艺具有工艺简洁,维护方便,运行成本低,可实现石灰窑150℃尾气余热利用等的优点。 由于转炉除尘灰和除尘泥的含水量差别较大,在冷固压球的工艺上有一定的区别。转炉尘泥以泥浆的形态存在,进入冷固压球生产线前需经压滤机脱水和自然晾干两道工序,将含水量降至25%以下再进入生产线,利用螺旋输送机破碎后送入烘干机进一步烘干,之后送入缓冲仓储存。 为提高冷固压球产品强度并提高冷固球团中TFe含量,转炉除尘污泥高压造球须配入20-40%的氧化铁皮或精矿粉等粗粒级别的原料作为增加强度的骨料。 转炉除尘干灰含水量低,不需进行干燥处理,造球只需将转炉除尘干灰湿润并充分消化,避免冷压球粉化而影响造球强度。将消化后的干灰、氧化铁皮和球团粘结剂按一定的配比送入混料机混合,预压机、高压球机挤压成球,成品烘干仓烘干硬化后送炼钢冶炼。

(转炉一次除尘干灰冷固压球工艺流程图) 冷固压球工艺控制的关键在于除尘灰的消化效果和粘结剂的粘结效果。除尘灰中的氧化钙水解体积膨胀,造成成品的粉化。粘结剂的粘结效果对成品一次成球率、强度和养护时间有直接影响。 冷固压球工艺很好的解决了粉尘自然和团块粉化的问题,该项技术的发展方向是取消消化仓和成品球烘干工序,更深层次降低运行成本。 转底炉工艺 转底炉直接还愿工艺是将含锌尘泥以粘结剂混合造球并烘干,利用钢铁厂产生的煤气,在高温还原气氛中,铁氧化物还原为金属铁形成金属化球团送高炉,尘泥中的锌、铅等金属被氧化进入烟气至除尘器补给,是提高品味炼铁原料,对脱除的锌和铅进行提锌、提铅回收利用。 不管采用的是何种工艺、何种用途,实现转炉除尘灰泥资源化利用,实现钢铁企业节能减排、废弃物消纳和资源化利用,对钢铁企业可持续发展有很大意义。通过对除尘灰泥几种处理方式对比能看到: 除尘灰泥直接用于炼钢造渣剂、冷却剂是最直接有效的应用方式。 热压块工艺存在工艺条件苛刻、运行成本高等问题,成品长时间存放还存在氧化钙水解粉化的可能性。 冷固球团压球工艺很好的解决了粉尘自然和团块粉化的问题,特别是在转炉煤气干法除尘技术广泛应用的背景下。冷固压球工艺具有很好的应用前景,但在缩短除尘灰消化时间、粘结剂的开发和工艺进一步优化方面还需进一步深入研究。 |