我国《著作权法》规定,著作权人对其作品和计算机软件享有著作权,包括发表权、署名权、修改权、复制权、信息网络传播权等。著作权人可以禁止:以各种形式对其作品(文字、图片、板式样式)进行复制、模仿、抄袭,通过信息网络加以公开传播,复制、调用、等侵权行为,侵权人应当赔偿损失。任何企业、个人和其他组织,未经远征授权许可,不得有任何形式的复制、修改、抄录、转载、链接、转帖远征发布的文字、图片、板式样式。对于剽窃远征文字、图片、板式样式的现象,我们将通过法律途径解决侵权问题!

|

钢企固废资源合理化应用把钢企除钢铁产品以外的冶炼产物统称为固废的说法不准确,其中高炉渣和转炉钢渣属于钢铁的副产品。对于钢铁流程内产生的粉尘、尘泥、废旧耐火材料等都可成为固体废物,有些含铁、含碳粉尘还可在企业内再次循环利用,实现固废资源化再利用。固废是指在人类一切活动过程中产生的,且对使用者来说已不再有使用价值而被丢弃的固态或半固态物质,或生产建设、日常生活和其他活动中产生污染环境的固态或半固态废弃物。伴随生态工艺技术的进步,钢企不再具备使用价值而被丢弃的固态或半固态物质,剩余仅仅很小一部分,但如何合理使用,并提高价值将是今后开展工作的主要方向。 钢企固废整体情况 钢铁多以长流程为主,涵盖焦化、烧结球团、高炉、转炉等主要工序,有流程厂、污染物生成量高,固废产生量大等特点。 钢企各工序固废及应用情况 炼焦工序的除尘灰和环境灰 粉状配合煤经过长时间的高温结焦过程才能被制备成焦炭,从焦炉炭化室推出的红焦温度在1000℃左右,需要经过冷却熄焦才能储运。传统水熄焦方式需要消耗大量的水资源,导致大量热量无法回收利用,造成能源损失的同时会产生大量含尘和有害物质的蒸汽,污染环境,腐蚀金属结构。尤其是焦化废水处理量难度大,环境污染严重,很多企业逐渐替代为干熄焦方式。干熄焦是用低温惰性气体为热载体,在干熄塔内将高温红焦冷却至250℃以下排出。吸收焦炭热量后的循环热气导入废热锅炉回收热量,产生的蒸汽可以回收发电。与湿熄焦相比,在密封系统内完成熄焦过程可基本减少焦尘排放,节省熄焦排水。将干熄焦除尘灰用于烧结会使烧结烟气携带大量干熄焦除尘灰逸出,环境污染严重,造成干熄焦除尘灰损失。 干熄焦除尘灰的组成性质与无烟煤非常相似,都具有固定碳含量高、挥发分低及含硫量低等特点,适用于高炉喷吹。目前干熄焦多用于烧结固体燃料,因粒度太细,燃烧过快,部分被抽入大烟道,造成烧结固体燃耗升高。干熄焦灰作为焦化厂固废,价格低廉,适于作为高炉喷吹煤燃料使用。 烧结球团工序电除尘灰和环境灰 烧结球团工序作为人工造块环节不可或缺,从料场到皮带通廊,卸料点的环境灰有较高铁元素,可通过管道气力输送或罐车倒运至灰仓直接进行混合配料。烧结机头灰、成品筛灰中的铁元素含量超过40%。可直接配加到混合料中。烧结机头灰含有较高的碱金属元素,无法通过烧结内循环进行使用。 高炉工序除尘灰 高炉为炼铁厂的核心工作单元,从矿槽开始一直到铁场的环境灰,高炉煤气净化系统的重力灰和布袋灰,会在高炉内富集循环,应严格限制入炉负荷。伴随轻薄料等废钢材料的使用,转炉灰使用较多的企业,其高炉锌负荷明显增大,炉身上部容易出现炉墙结厚等现象,严重影响高炉经济技术指标。布袋灰金属Zn、K、Na含量较高,不建议再次配加到高炉中使用。目前通常利用回转窑去除布袋灰含锌元素,补充少量热量即可,且成本较低。 转炉除尘灰 转炉分为一次除尘和二次除尘,有的钢企会增加三次除尘,主要配加到烧结混合料中循环使用。根据转炉除尘方式,除尘灰有湿法污泥和干法除尘灰。转炉除尘灰含量波动大,与所炼钢种有密切关系,一般碱金属元素含量较高,尤其使用轻薄料作为废钢的转炉除尘灰Zn含量更高。转炉除尘灰中的铁元素以三氧化二铁为主,粒度较细,细灰中100目细灰占比高达70%,是制备铁系颜料的理想原料。 轧钢污泥和氧化铁皮 轧钢工序按照处理方式分为热轧和冷轧工艺,在轧钢之前需要进行各种坯型的连铸工艺,连铸轧钢工序的固废包括氧化铁皮、生产过程中产生的废油桶、含油废弃物等含油废物及生产过程中的污水。氧化铁成分主要是氧化铁、三氧化二铁、四氧化三铁。氧化铁皮可分为一次氧化铁皮、二次氧化铁皮、三次氧化铁皮和红色氧化铁皮。含铁品味很高,可应用到烧结配矿工序进行资源化利用。 典型固废资源化处置工艺

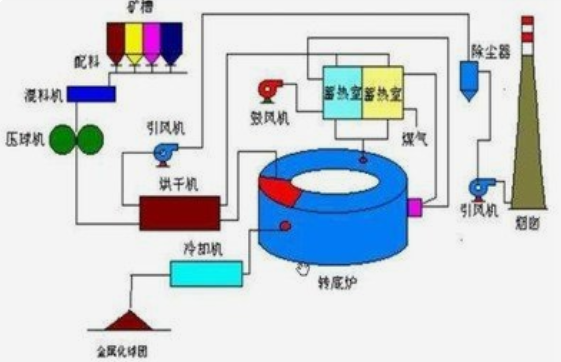

转底炉直接还原工艺 转底炉直接还原工艺是较为成熟的处理含锌固废粉尘的工艺,通过压球机把混合料压成球团然后烘干,再进入转底炉进行还原,可生产处金属化球团。 转底炉直接还原工艺投资较高,球团干燥,预热和还原都在转底炉内依次完成。突出的问题是粉化球团在炉底板熔化粘结,粘结到一定厚度无法正常出料,需人工清料处理,生产难度大,直接还原的球团金属化率80%左右。 回转窑处理含锌粉尘工艺 回转窑高温煅烧工艺应用比较广泛,有工艺简单、投资低等的特点。在处理钢铁企业含锌粉尘方面,工艺较为成熟。为提高氧化锌产品的效率,要求使用含锌5%以上的粉尘,可生产处含氧化锌50-70%的产品。处理过的含铁物料可在烧结配料中继续使用。高炉布袋灰含有30%左右的碳,使用较少燃料即可使其煅烧,经济性占很大优势。粉状物料与无烟煤粉混合,加水造球后送到窑尾,进入烘干段和预热段逐渐升温。 结论 钢企的固废资源可再次资源化利用,其中焦灰是有效的利用方式是直接喷吹到高炉中替代煤粉使用。含铁粉尘可循环到烧结配矿中再次烧结使用,含z、n、k、Na高的粉尘容易在高炉内循环富集,脱除后再利用。在含锌粉尘处理工艺上回转窑脱锌处理工艺投资低、技术可靠、有较大的优势。 |